Литье алюминия под давлением требует не только точной оснастки и контроля процесса, но и стабильного качества расплава. Среди различных неметаллических включений, Включения MgO (оксида магния) являются одной из наиболее распространенных и недооцененных проблем при производстве алюминиевого литья под давлением.

В отличие от газовой пористости или усадочных дефектов, включения MgO представляют собой твердые, жесткие керамические частицы, которые невозможно удалить только переплавкой. Попадая в полость матрицы, они становятся встроенными дефектами, которые непосредственно влияют на механические свойства, качество поверхности и стабильность процесса.

В этой статье представлен практический, инженерно-ориентированный обзор включений MgO в алюминиевом литье под давлением - с акцентом на то, откуда они берутся, как они вызывают дефекты и как их можно эффективно контролировать в промышленном производстве.

Почему включения MgO являются критической проблемой при литье под давлением

При литье под высоким давлением происходит расплав алюминия:

- Высокие температуры

- Длительное время выдержки

- Частый перенос расплава

- Сильная турбулентность

Такие условия значительно повышают риск окисления, особенно для Mg-содержащие алюминиевые сплавы такие как AlSiMg, A380, ADC12 и другие модифицированные литейные сплавы.

Включения MgO особенно вредны, поскольку они являются:

- Твердые и недеформируемые

- Химическая стабильность

- Трудно выплыть естественным путем

- Легко принять за другие дефекты

В результате включения MgO часто приводят к нестабильному качеству, когда дефекты появляются периодически и их трудно отследить по какому-то одному параметру процесса.

Эта взаимосвязь между чистотой расплава, содержанием включений и образованием дефектов широко прослеживается в практике промышленного литья под давлением и экспериментальных исследованиях. Чистота расплава и контроль включений при литье под давлением.

Что такое включения MgO в расплавах алюминия?

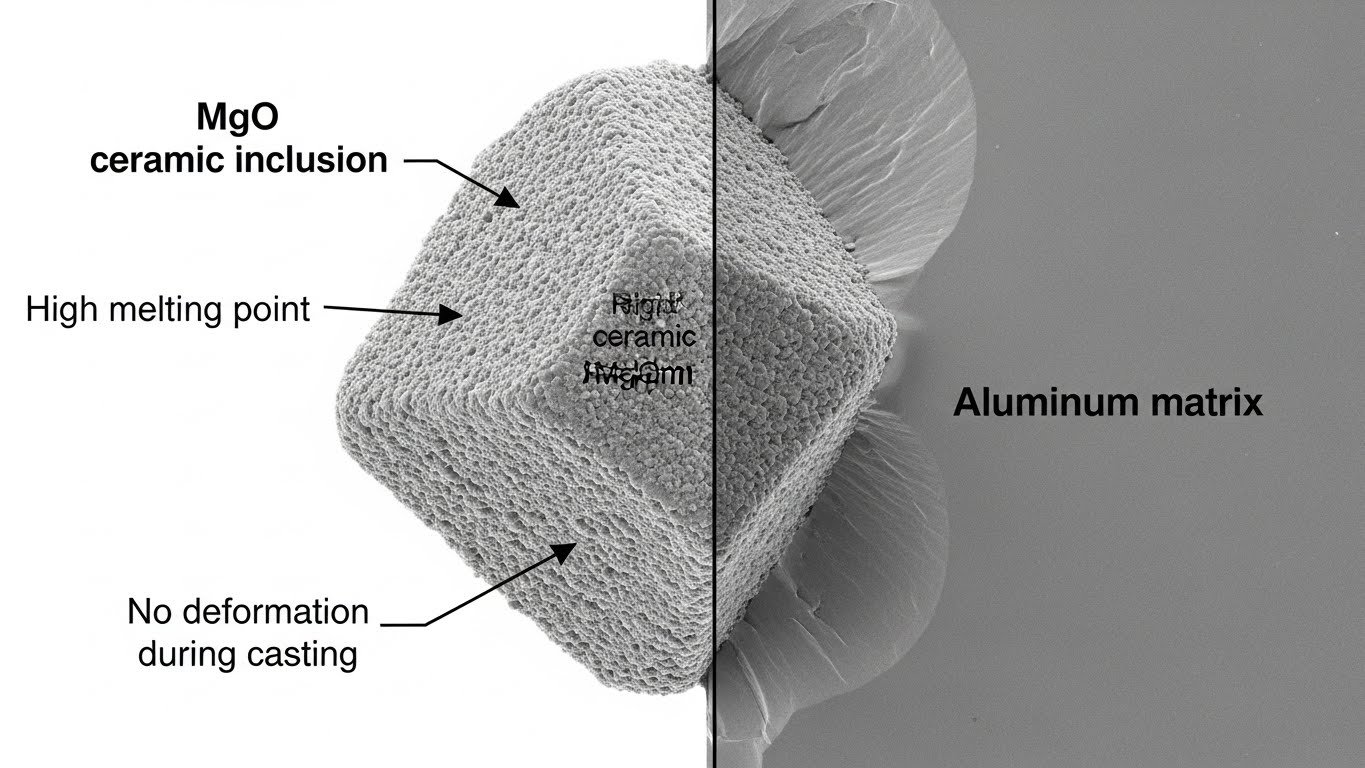

Включения MgO - это твердые частицы оксида магния, образующиеся в процессе плавки алюминия и обработки расплава.

С инженерной точки зрения их ключевыми характеристиками являются:

- Очень высокая температура плавления (~2850°C)

→ Они остаются твердыми в процессе плавления, выдержки и литья. - Высокая твердость (сходство с керамикой)

→ Они действуют как жесткие концентраторы напряжений внутри алюминиевой матрицы. - Плохая смачиваемость алюминием

→ Слабая связь на границе раздела включение-матрица.

Попадая в расплав, частицы MgO перемещаются вместе с алюминием в полость литейной формы и становятся постоянными дефектами в отливке.

Типичные дефекты литья под давлением, вызванные включениями MgO

Включения MgO редко вызывают только один тип дефектов. Вместо этого они снижают общую прочность процесса литья под давлением.

К числу распространенных проблем относятся:

Дефекты поверхности

- Черные пятна или темные полосы

- Шероховатые поверхности после обработки

- Плохой косметический вид видимых частей

Трещины и снижение механических свойств

- Низкое удлинение

- Раннее зарождение трещин

- Снижение усталостной прочности

Обработка и проблемы износа инструмента

- Твердые частицы MgO ускоряют износ режущего инструмента

- Плохая шероховатость поверхности при обработке с ЧПУ

Плохое качество анодирования или покрытия

- Неоднородные оксидные слои

- Разнообразие цветов и дефекты покрытия

С точки зрения инженерии качества, включения MgO часто объясняют колебания механических свойств или качества поверхности даже при неизменных параметрах процесса.

Основные источники MgO в расплавах для литья алюминия под давлением

1. Окисление магния при плавлении и выдержке

Магний очень реактивен при повышенных температурах. Во время плавление и удержание:

- Mg быстро реагирует с кислородом

- На поверхности расплава образуются оксидные пленки

- Эти пленки могут разрываться и попадать в расплав.

Длительное время выдержки, высокая температура расплава и плохая герметизация печи значительно повышают этот риск.

2. Образование MgO под действием потока

Флюсы, содержащие хлориды магния, широко используются для очистки и дегазации алюминиевых расплавов. Однако:

- Влажный или неправильно хранящийся флюс может разлагаться

- Чрезмерное использование флюса увеличивает образование оксидов

- Локализованные реакции могут привести к образованию мелких частиц MgO

Частицы MgO, связанные с флюсом, часто бывают маленькими и хорошо диспергированными, что делает их особенно трудными для удаления.

3. Турбулентность расплава и повторное окисление

Турбулентность - один из главных врагов чистоты расплава:

- Агрессивное перемешивание

- Незащищенная передача расплава

- Брызги при наливании

Эти действия постоянно подвергают свежие поверхности расплава воздействию воздуха, ускоряя окисление Mg и генерируя новые включения MgO даже после дегазации.

Практические методы контроля включений MgO при литье под давлением

Включения MgO невозможно полностью устранить, но их можно контролировать до стабильного и приемлемого уровня с помощью дисциплинированного управления процессом.

Количественные исследования по Методы очистки расплава для удаления неметаллических включений Показано, что согласованные этапы рафинирования, дегазации и фильтрации значительно снижают содержание включений и улучшают качество расплава.

Ключевые меры контроля

- Используйте флюсы с низким содержанием влаги и правильно высушенные.

- Избегайте чрезмерного добавления флюса

- Контроль температуры расплава и минимизация времени выдержки

- Применяйте защиту инертным газом (аргоном или азотом)

- Используйте мелкопузырчатую дегазацию без чрезмерной турбулентности

- Установите пенокерамические фильтры с соответствующим размером пор

- Уменьшение турбулентности при переносе и разливе расплава

С промышленной точки зрения эффективное флюсование, дегазация, флотация и фильтрация остаются наиболее практичными инструментами для борьбы с включениями.

Отраслевые резюме методы флюсования и дегазации для удаления включений показать, как эти методы применяются в реальных условиях литейного производства.

Заключение: Контроль MgO - это вопрос технологической дисциплины

Включения MgO - неизбежная реальность при литье алюминия под давлением, особенно для магнийсодержащих сплавов. Их влияние полностью зависит от того, насколько хорошо контролируется процесс плавления и обработки расплава.

Стабильное качество литья под давлением достигается благодаря:

- Контролируемые условия плавления

- Дисциплинированная обработка расплава

- Эффективная фильтрация и дегазация

- Последовательное выполнение процессов

На практике стабильное качество расплава является основой стабильного качества литья под давлением, и контроль включений MgO является ключевой частью этой основы.